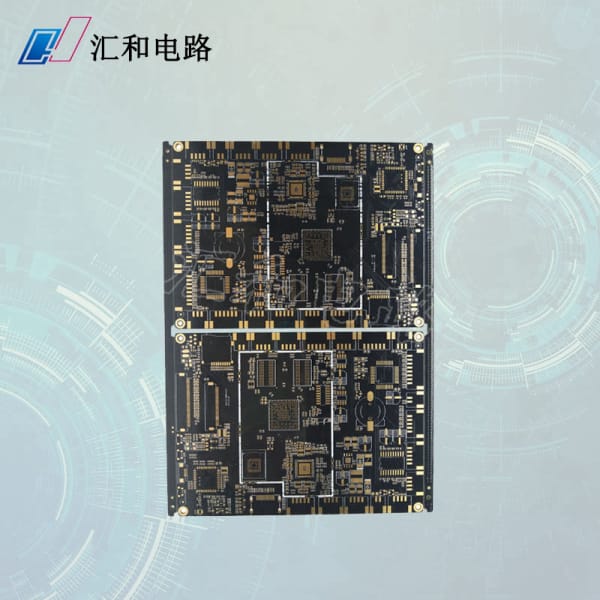

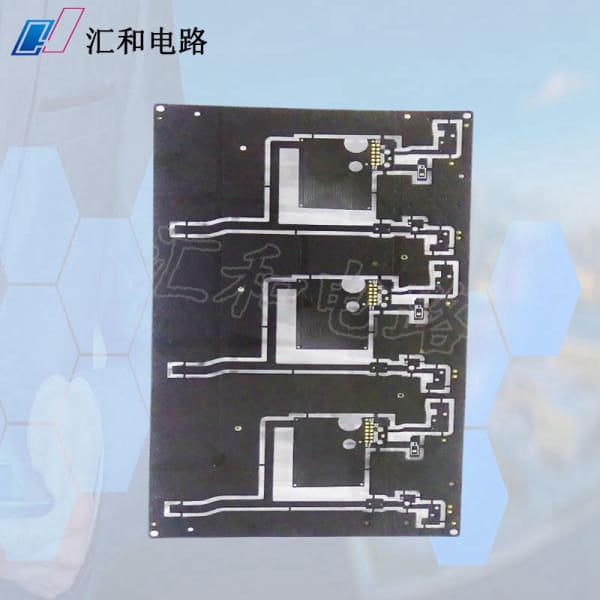

1.沉金工藝

沉金工藝是一種常用的表面處理工藝。將電路板放在含有金鹽的溶液中,施以電流,金鹽中金離子被還原出沉積在電路板的焊盤處,形成一個一定厚度的金層。沉金焊盤的焊接性能、耐腐蝕性、導電性、周轉性等性能指標都非常優秀,因此在一些高端領域如航空、衛星等領域得以大量應用。

優點:與其他類型的工藝比,沉金工藝耐腐蝕、不易老化,可提高PCB在高溫環境下的壽命,因此廣泛應用于高端電子設備和產品。

缺點:沉金工藝屬于高成本制作工藝,成本較高,比較適合對于高品質、大批量生產的電路板。

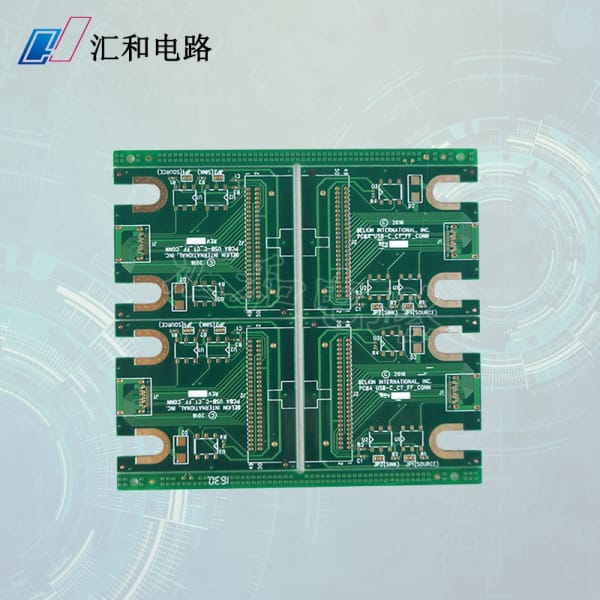

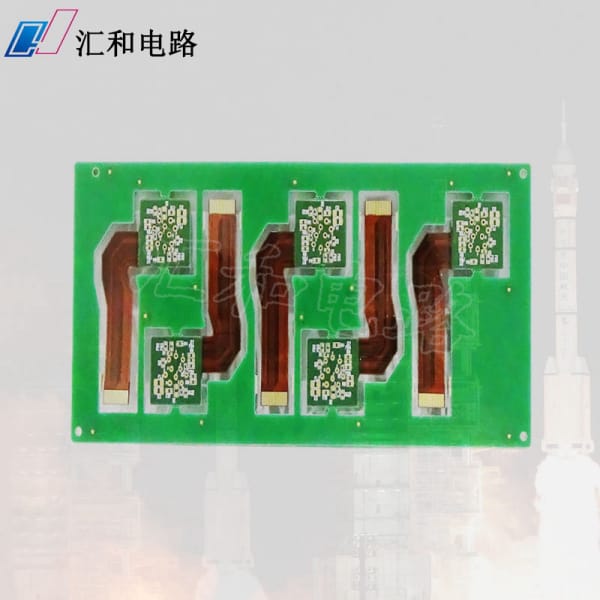

2.電鍍柿子工藝

電鍍柿子工藝是一種通過電化學的方式制作柿子的工藝方法。與沉金類似,將電路板放在電解槽中,在電極在的作用下在焊盤表面電化學積累一定厚度的鎳,其后再經過一層“柿子化”,形成一定的鈷、錫合金膜。電鍍柿子工藝成本稍低于沉金工藝,適用于產品質量要求較高,但應用場景不如沉金工藝廣泛。

優點:電鍍柿子工藝和沉金工藝相比成本較低,成本比較適中,適用于產品量比較大,要求質量較高的制造。

缺點:PCB制作中的電鍍柿子工藝工序比較多,因此容易增加生產的難度和生產成本,適合對于中檔產品制作。

3. OSP工藝

OSP工藝是一種有機涂層保護工藝,即在電路板上噴涂一層有機聚合物涂層,從而保護焊盤。相比沉金工藝和電鍍柿子工藝,OSP工藝制造成本較低,適用于中低端產品制造。

優點:OSP工藝制作成本較低,在一些應用場景下可以被廣泛應用,例如智能家居等家電設備。

缺點:焊盤有機涂層的硬度不存在太大問題,但焊接性不如沉金工藝,適合對于中低質量的產品制作。

總體來看,PCB焊盤工藝因其適用范圍的不同而呈現出不同的類型。選用不同的工藝,還需要根據對焊盤的特定要求來選擇。在多種工藝中,沉金工藝因其優異的性能和適用范圍廣被大家青睞,但市場好比江湖,沒有什么是絕對的。因此,在選擇適合自家的工藝時,需要提前了解電路板的應用場景、價格、特征等多方面的信息,做好滿足這些需求的備選工藝方案。通過這樣的努力,不僅能取得更多優質的電路板質量和性能提升,還能大幅優化制造和開發成本。

]]>

阻焊層是印刷電路板(PCB)中非常重要的一層。它被設計用來隔離焊盤和電路板,以避免電子元件被焊接時發生短路或其它信號干擾。因此,阻焊層的大小非常重要,需要精心設計。但阻焊層比焊盤大多少才合適呢?

首先,我們需要明確一個概念:阻焊層是指PCB上焊盤周圍被涂上了一層絕緣材料,它不是直接用于連接元件和電路板的。因此,阻焊層的大小應該大于焊盤,但也不能過大。

從阻焊層的作用來看,阻焊層與焊盤的保護面積之間的差距越大,阻焊層的保護效果就越好。而在實際制造過程中,焊盤大小是受限于元器件尺寸和間距的,因此阻焊層的大小也要根據這些因素來確定。

一般來說,如果阻焊層比焊盤大太多,會導致焊盤的連接性能下降,造成焊盤和元器件之間的間隙過大。這樣就給后期的加工和維修工作帶來了很大的困難。另外,過大的阻焊層也會使得PCB板整體變厚,增加成本。

反過來,如果阻焊層太小,就會無法起到預防電路板短路的作用,從而導致電路板上的元器件出現問題。

綜上所述,阻焊層比焊盤大多少才合適,需要根據元器件的尺寸和間距來決定。通常來說,阻焊層的大小要在焊盤周圍留出一些間隔,這個間隔應該控制在0.2mm到0.3mm之間。這樣既可以保證焊盤與元器件的連接性能,又可以防止焊盤和電路板之間的短路。

總之,阻焊層的大小是影響電路板性能的重要因素之一。對于設計師來說,要根據元器件的尺寸和間距來確定阻焊層的大小,遵循保護焊盤和避免短路的原則,從而確保電路板的質量和性能。

]]>

鋪銅和導線的間距、鋪銅和焊盤的間距,是PCB制作中非常重要的兩個參數。它們的設計合理性,不僅影響電路板的性能,也影響系統整體的穩定性和可靠性。在不同的應用場景下,這兩個參數的修改方式也有所不同。本文將圍繞這兩個問題展開分析。

一、鋪銅和導線的間距

在PCB的制作過程中,鋪銅和導線的間距是一個十分關鍵的問題。它決定著PCB在高電壓和高電流的環境下是否能夠穩定運行。一般而言,在設計中,我們應該盡可能保證鋪銅和導線之間的距離足夠大,以確保不會發生電路短路的情況。

一般來說,設計人員會提供一個最小的鋪銅和導線間距。為了保證電路的可靠性,我們要在這個間距基礎上做一些進一步的調整。當我們需要設計高頻或高速電路時,鋪銅和導線之間的距離就顯得尤為重要。在這種情況下,一般會選用較小的距離來減小信號發送時間,即提高信號的傳輸速度。

在實際制作過程中,如果我們發現導線與鋪銅之間的距離比較小,就需要根據導線的大小和絕緣穩定性來做出反應。根據情況,我們可以選擇增加導線的寬度和距離來保證電路的穩定性。當然,這也會帶來其他問題,比如影響PCB的美觀、增加成本等。

二、鋪銅和焊盤的間距

與鋪銅和導線的間距類似,鋪銅和焊盤的間距也是一個重要的參數。在PCB設計中,焊盤的布置及其與鋪銅之間的距離都會直接影響到整個電路板的設計和制作。一般而言,我們需要保證鋪銅和焊盤之間的距離足夠大,以避免出現短路等問題。

根據不同的應用場景,鋪銅和焊盤的間距設計也有所不同。在一些需求較低的場景中,可以適當減小間距以保證電路的緊湊性和美觀度。但在一些需求較高的場景中,我們應該在保證焊盤與鋪銅之間足夠大的距離的前提下,盡量縮短兩者之間的距離 ,從而提高電路的穩定性。

當我們發現鋪銅與焊盤的距離較近時,可以考慮通過鋪銅的形狀調整來解決問題。比如,我們可以通過分割銅面、增加過孔等方法將銅面分開,或者通過在鋪銅上添加漏解來使焊盤與鋪銅之間的距離更加充足。

]]>